principal

Etapas de producción

Preparación de la documentación técnica y modelado 3D.

Los ingenieros del departamento técnico de "Rem&Coil" S.R.L. realizan la preparación de la documentación técnica necesaria para la fabricación de un conjunto de secciones de estator: plano de bobina, especificación de materiales, composición del juego de reparación. Después de la coordinación de la documentación técnica con el cliente, se emite la tarea técnica para la producción con información detallada sobre la fabricación de un conjunto de secciones de estator para cada operación del proceso tecnológico.

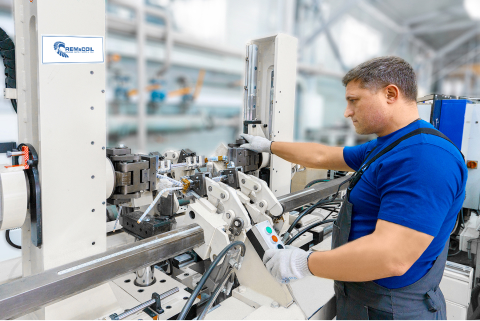

Bobinado de piezas semiacabadas.

El bobinado de piezas semiacabadas se lleva a cabo en máquinas bobinadoras especiales, conforme a lo establecido en la tarea tecnológica. Todas las máquinas están equipadas con un sistema de control de tensión del cable, que permite obtener una columna de conductores uniforme y densa ya en la primera etapa de producción. También es posible aplicar aislamiento adicional a cada vuelta durante el proceso de bobinado. La longitud máxima de la pieza semiacabada es de 3500 mm. El número máximo de conductores enrollados a la vez es de 12.

Aplicación de aislamiento exterior.

La aplicación del aislamiento exterior se realiza en máquinas aislantes automáticas. El operador de la máquina aislante ingresa información básica sobre las dimensiones geométricas de la bobina en el programa de aislamiento, y también establece el número de capas de aislamiento eléctrico y revestimientos protectores, el porcentaje de superposición de cintas en secciones individuales de la bobina y la velocidad del proceso de aislamiento. En el cabezal aislante se instalan rodillos con material, se ajusta el nivel de tensión según el tipo de cinta utilizada y se inicia el proceso de aislamiento. El operador de la máquina aislante controla continuamente el proceso de aplicación de las cintas. La longitud máxima de la pieza semiacabada es de 3500 mm, el tamaño máximo de la sección de la bobina en la ranura es de 35,0x70,0 mm.

Premoldeado.

El premoldeado se realiza con el fin de preparar la pieza semiacabada para la operación de moldeado. Durante esta operación la pieza semiacabada toma la forma de un trapecio.

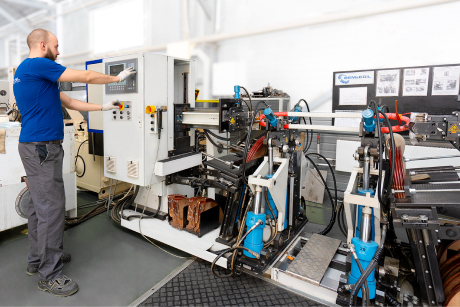

Moldeado.

El moldeado de bobinas en la forma final se realiza en máquinas de moldeado automáticas. El operador de la máquina de moldeado ingresa los datos de la geometría de la bobina en el programa de la máquina de moldeado, coloca la pieza semiacabada en el área de trabajo y luego la máquina estira la pieza semiacabada en la forma final, de acuerdo con el programa. Después del moldeado cada bobina se instala en el diseño del estator para controlar los parámetros geométricos de acuerdo con el plano.

Prueba a presión.

Todas las bobinas fabricadas bajo la tecnología Resin Rich están sujetas a pruebas a presión. El proceso de las pruebas a presión se lleva a cabo en prensas especializadas controladas por computadora que proporcionan un calentamiento uniforme del aislamiento y el tamaño exacto de las secciones de ranuras.

Aceptación y pruebas eléctricas.

Una vez que todas las secciones del conjunto están listas, los ingenieros del DCT (Departamento de Control Técnica) efectúan el control de los parámetros geométricos de las secciones y se realizan pruebas eléctricas en el volumen acordado con el cliente.

Embalaje.

Después de la finalización de los controles y pruebas, el juego de bobinas procede a ser embalado. El embalaje se realiza en un empaque que garantiza la conservación de la geometría y la integridad del aislamiento de las bobinas. Junto con las bobinas, se coloca un pasaporte en el empaque, así como protocolos de prueba para las bobinas del conjunto del estator.

Etapas de producción

1

Modelado 3D

Creamos un plano según las especificaciones técnicas de un cliente.

2

El bobinado de alambre de cobre

Garantizamos un bobinado apretado de alambre de calidad más alta y una columna uniforme de la bobina.

3

Aislamiento

Encontramos un sistema de aislamiento compatible con su tipo de bobinas.

Sistema de baja tensión – hasta 1kV

VPI - hasta 10kV

Resin Rich - hasta 18kV

Híbrido Resin Rich/ VPI

VPI - hasta 10kV

Resin Rich - hasta 18kV

Híbrido Resin Rich/ VPI

4

Pre-formado

Estiramos previamente las bobinas en forma trapezoidal y fijamos el radio exacto de una cabeza de la bobina.

5

Formado

Formamos una bobina en la forma de un 'barco' y creamos su geometría perfecta.

6

Prensado / Horno

Realizamos el prensado en caliente (para las bobinas de cinta de la fase B) para garantizar que la bobina se calienta uniformemente en toda la parte recta.

7

Pruebas eléctricas

Nos sometemos a numerosas pruebas utilizando los sistemas SCHLEICH y Baker, así como manualmente por nuestro personal del Departamento de calidad.

8

Embalaje

Empaquetamos su pedido en una caja de cartón o de madera para que el modo de transporte sea el más conveniente.

Solicitar