Varillas del estator

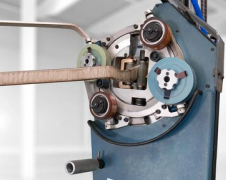

El funcionamiento eficiente a largo plazo de los motores eléctricos se garantiza mediante la verificación periódica de su estado. Nuestra empresa fabrica barras de estator utilizando tecnologías modernas, lo que garantiza un funcionamiento sin problemas de motores eléctricos con cargas máximas. Disfrutamos de una reputación de socios confiables, ayudamos a realizar la reparación de cualquier máquina eléctrica. Los expertos de nuestra empresa resuelven rápidamente cualquier tarea, utilizando técnicas modernas y equipos innovadores.

Suministramos varillas de bobinado del estator

Nuestros expertos producen componentes de alta calidad para máquinas eléctricas rotativas de varios tipos. Cualquier consejo se puede obtener por teléfono o dejando una solicitud en el sitio web. Hacemos kits de reparación para facilitar la instalación. Colaboramos con grandes empresas, así como con pequeños talleres. Para que las varillas de los devanados del estator sirvan el mayor tiempo posible, se deben observar estrictamente las regulaciones especiales. Nuestros especialistas saldrán para la supervisión de la instalación.

- Verifique las secciones antes de colocarlas en las ranuras.

- Los extremos de las barras se inspeccionan antes de envolver.

- Comprobación de la resistencia del aislamiento antes y después de la instalación.

- El devanado del estator se prueba después de cada fase.

- El devanado del estator debe revisarse después de reemplazar las varillas dañadas.

- Cuña de ranuras después del reemplazo parcial o total de barras.

Con la ayuda de nuestras varillas para el bobinado del estator de motores eléctricos o generadores, es fácil restaurar la capacidad de trabajo de las máquinas eléctricas rotativas. Brindamos reparación rápida de máquinas eléctricas rotativas que funcionan con corriente continua o alterna. La marca, el año de fabricación, el rendimiento no nos importa, rápidamente ayudaremos a restaurar el motor eléctrico dañado para que funcione.

Rem&Coil en números

Habilidades técnicas

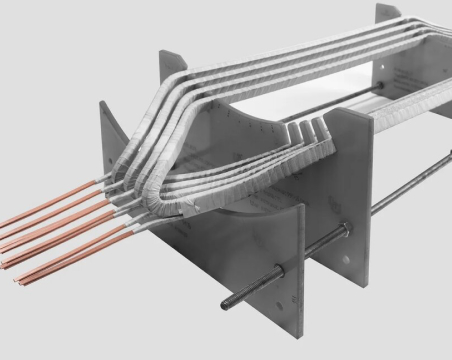

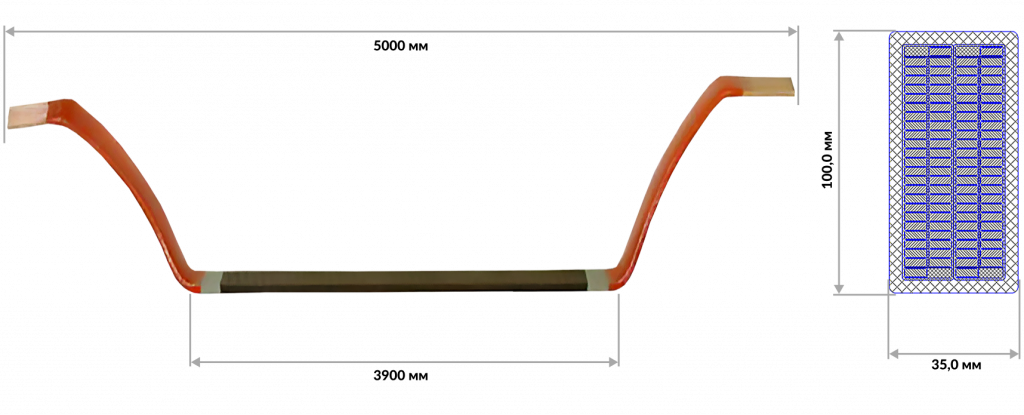

• Longitud total de la varilla moldeada: 5 000 mm • Longitud de la parte recta: 3 900 mm • Sección de la varilla en la parte ranurada: 35,0х100,0 mm • Refrigeración indirecta por aire o hidrógeno del devanado del estator

-

Parámetros geométricos de las barras de bobinado del estator

-

Tensión nominal, varilla de bobinado

-

Clase de resistencia al calor del aislamiento, varillas de bobinado de estator

-

Opciones de aislamiento de bobinas, varillas de bobinado

-

Prueba eléctrica, varilla de bobinado del estator

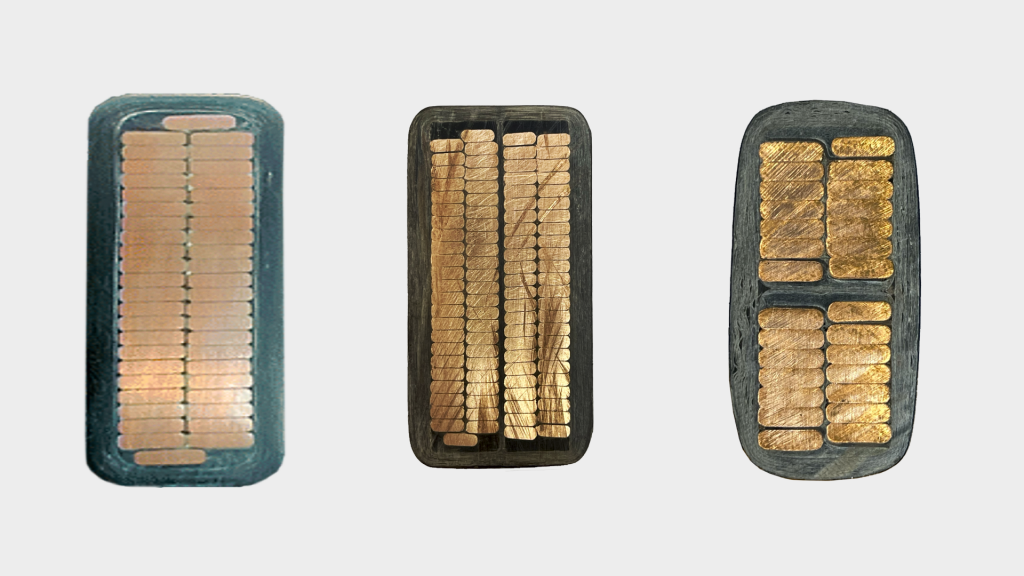

Tipos de varillas fabricadas en la planta REM&COIL

Existen dos opciones para la disposición de las vueltas espirales: a lo largo del borde ancho y a lo largo del borde angosto.

El diseño está determinado por el cálculo de la ME (máquina eléctrica) para los parámetros requeridos.

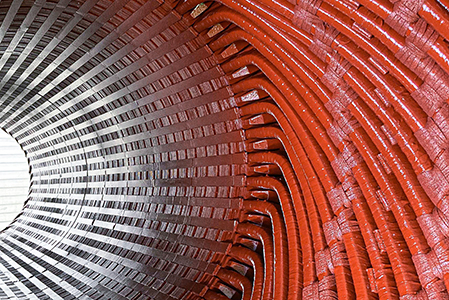

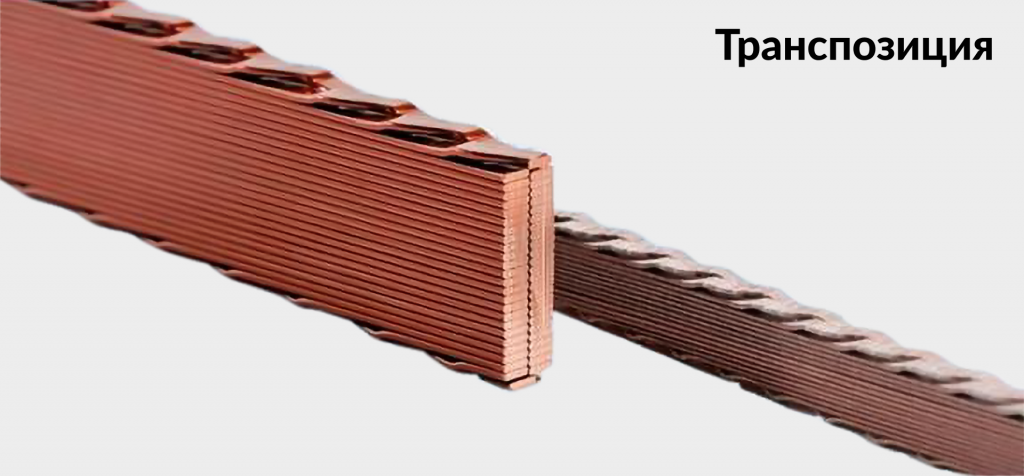

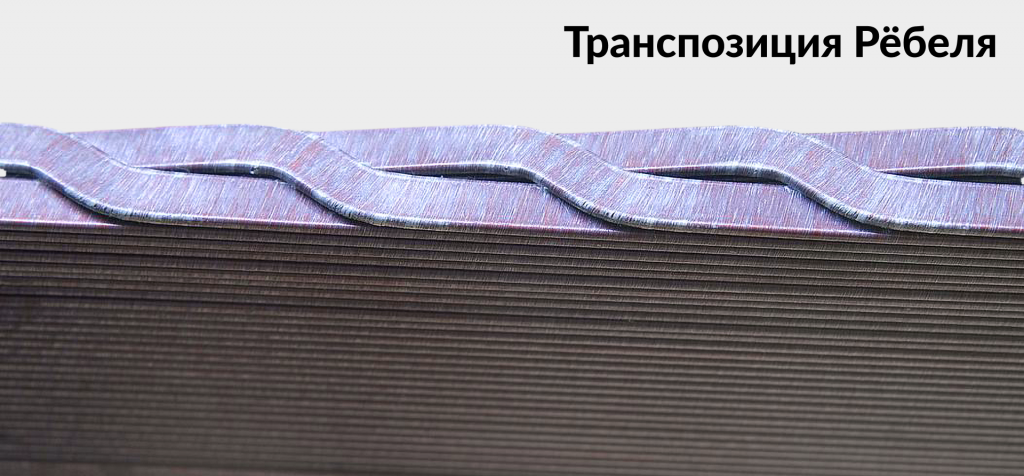

Transposición de conductores en la parte recta de la varilla

Los conductores elementales de las varillas no se colocan paralelos al fondo de la ranura, sino en posición inclinada, y entrelazados entre sí de modo que cada conductor, al pasar por la ranura, ocupa alternativamente todas las posiciones posibles a lo largo de la altura de la ranura, y todos los conductores permanecen bajo las mismas condiciones magnéticas. Dicha alternación de conductores se denomina transposición.

Existen varios tipos de transposición: 180°, 360°, 540°. Actualmente, es ampliamente utilizada la transposición de Roebel. En este diseño, cada conductor se dobla en ciertos lugares según el diseño de la transposición.

Materiales utilizados para la fabricación de varillas de bobinado

- Cables de bobinado:

- Cintas de aislamiento eléctrico para la tecnología de resina rica:

- Cintas de aislamiento eléctrico para tecnología VPI:

- Banda protectora:

b. elmicaterm 52409 – cinta de mica que consiste en papel de mica, sustrato de vidrio. El contenido de mica no es inferior al 50%. Clase de resistencia al calor F (155°C).

C. Elmicaterm 529029 es una cinta de mica que consiste en una película de poliimida de papel de mica, un sustrato de vidrio. El contenido de mica no es inferior al 35%. Clase de resistencia al calor H (180°C).

b. elmicapor 523199 - cinta de mica que consiste en papel de mica, sustrato de vidrio. El contenido de mica no es inferior al 50%. Clase de resistencia al calor F (155°C).

C. elmicapor 53319 - cinta de mica que consiste en papel de mica, sustrato de vidrio. El contenido de mica no es inferior al 80%. Clase de resistencia al calor F (155°C).

b.Epoflex 219.61-10 – diseñado para proteger el aislamiento de la carcasa de los efectos ambientales negativos. Aplicado a las partes frontales de las bobinas.

C.Epoflex 324.03 – diseñado para proteger el aislamiento de la carcasa de los efectos ambientales negativos. Aplicado a las partes frontales de las bobinas.

d. LPP-400 – diseñado para proteger el aislamiento de la carcasa de los efectos de las descargas parciales externas en las piezas de ranura.

e.EGSB 2969/2709 – diseñado para proteger el aislamiento del casco de los efectos de las descargas parciales externas en las partes frontales.

Es posible la aplicación de los materiales por el CD del cliente.

Los motores más comunes

Además fabricamos productos para muchas máquinas eléctricas extranjeras.

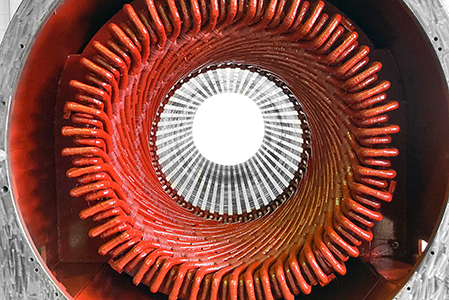

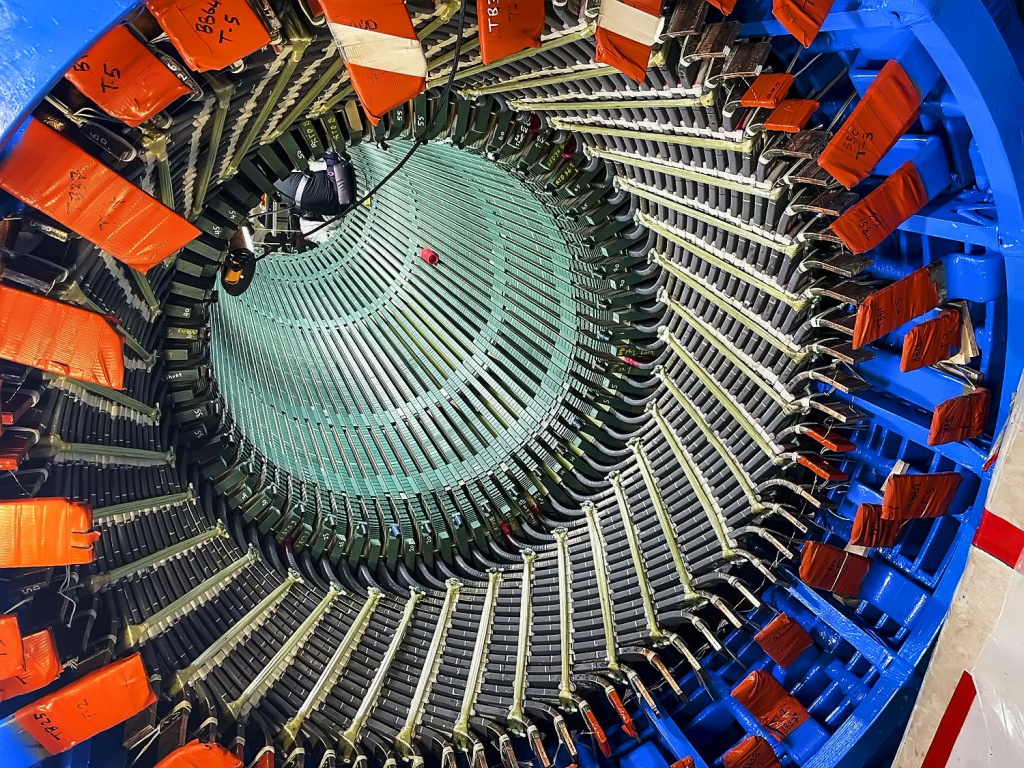

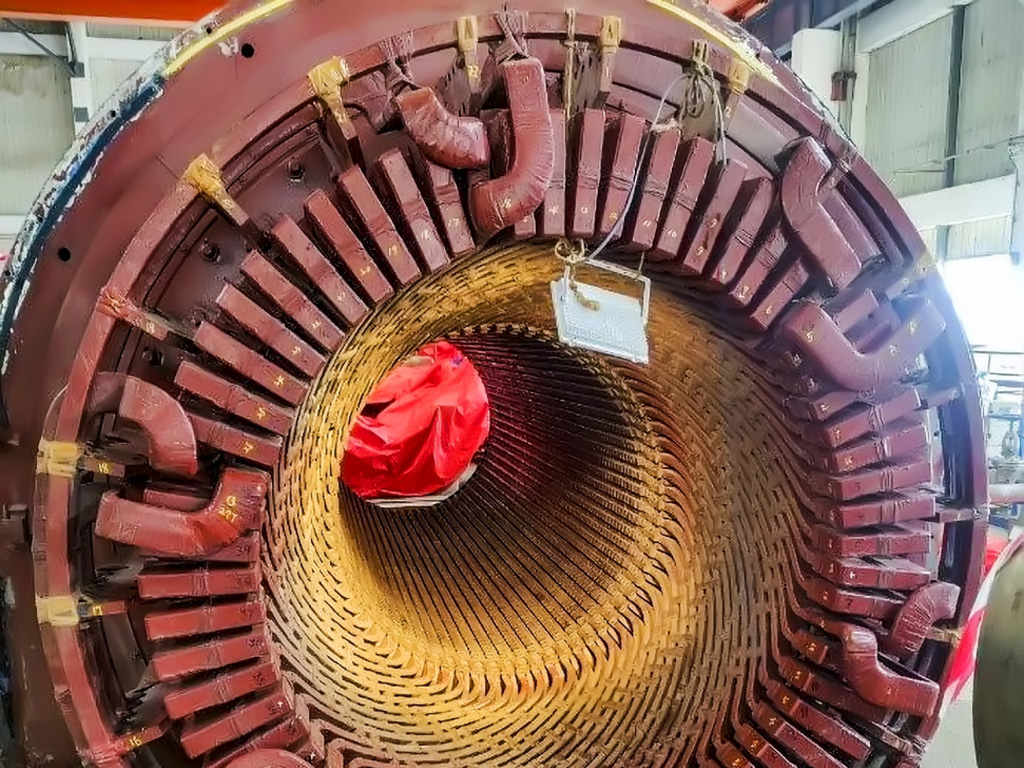

Colocación

El proceso de colocación comienza con las varillas de la fila inferior. Al mismo tiempo, se presta especial atención a las fijaciones de las partes frontales, ya que en el proceso de trabajo sobre las partes frontales se ejercen cargas electromagnéticas muy severas.

Después de efectuar la colocación de las varillas inferiores, se procede a colocar la capa superior.

Después de colocar todas las varillas, se sueldan los extremos de salida. Debido al gran número de conductores en cada varilla, esta es una operación laboriosa y minuciosa. Después de esto, los puntos de soldadura se aíslan y se cierran con capuchones especiales, que también se fijan rígidamente.

En el caso de la refrigeración directa por agua, se elaboran uniones de tubos, por las que ingresa agua en los conductores huecos.

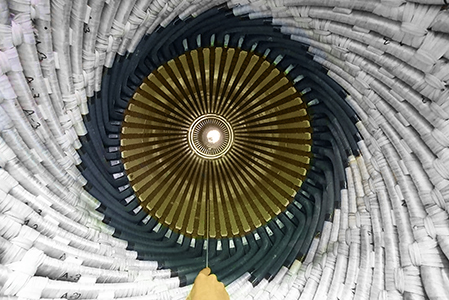

Etapas de producción

Solicitar